Aktuell im Aufbau

WAAM-Anlage

Aktuell im Aufbau

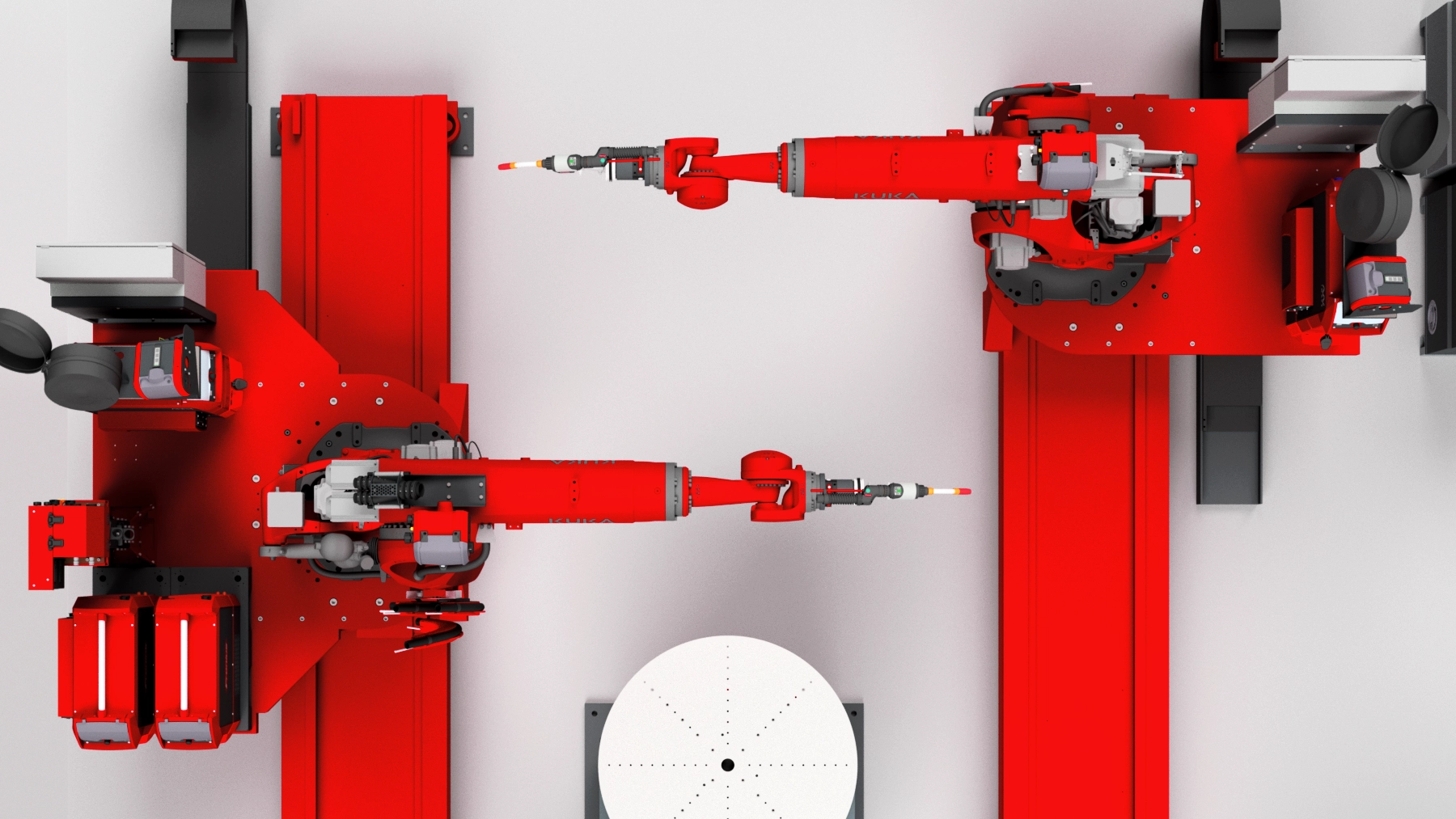

Kollaborative WAAM-Roboteranlage

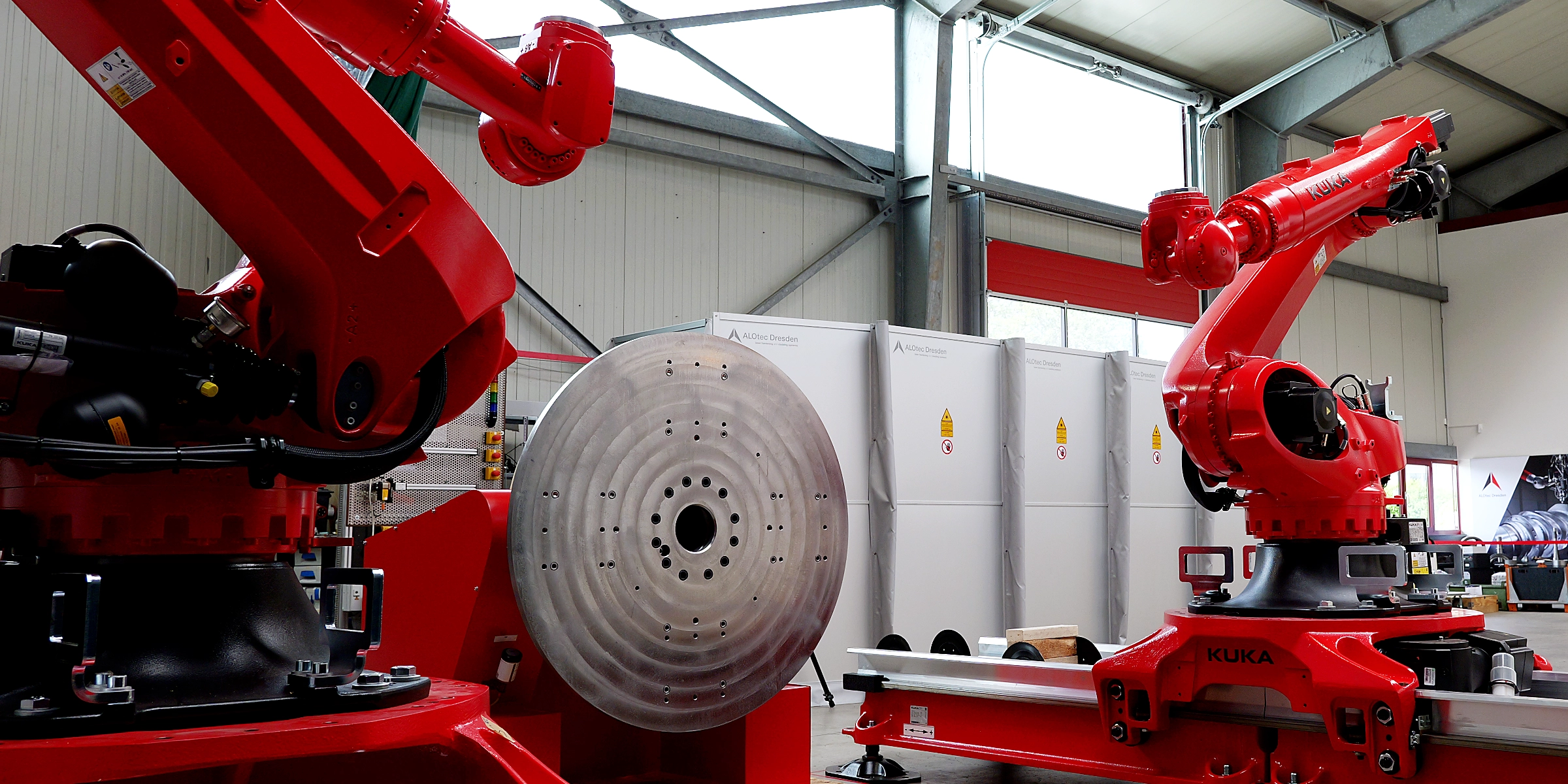

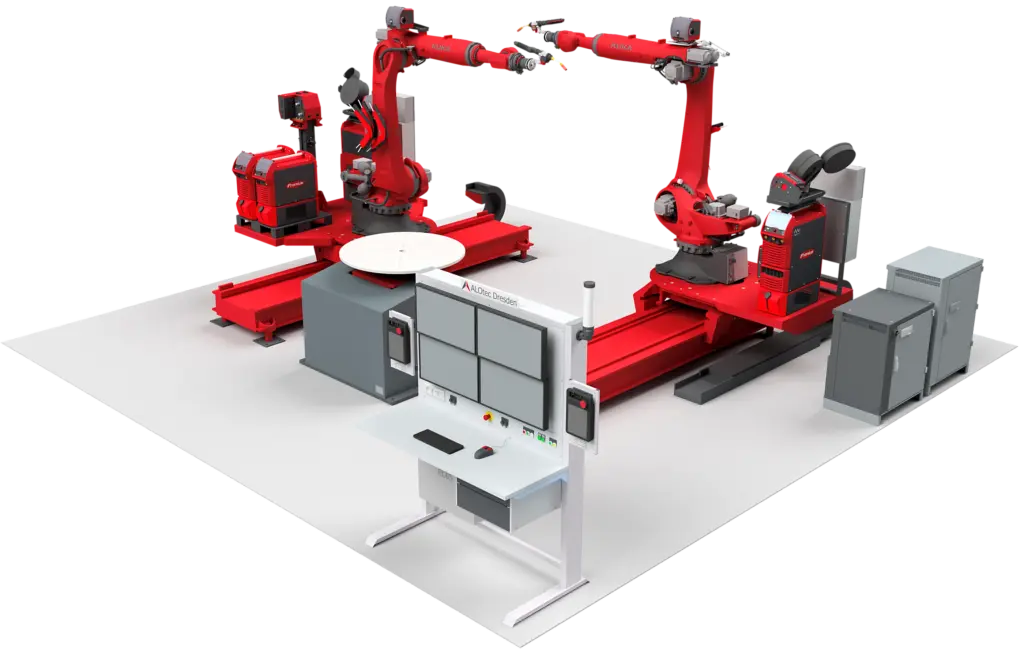

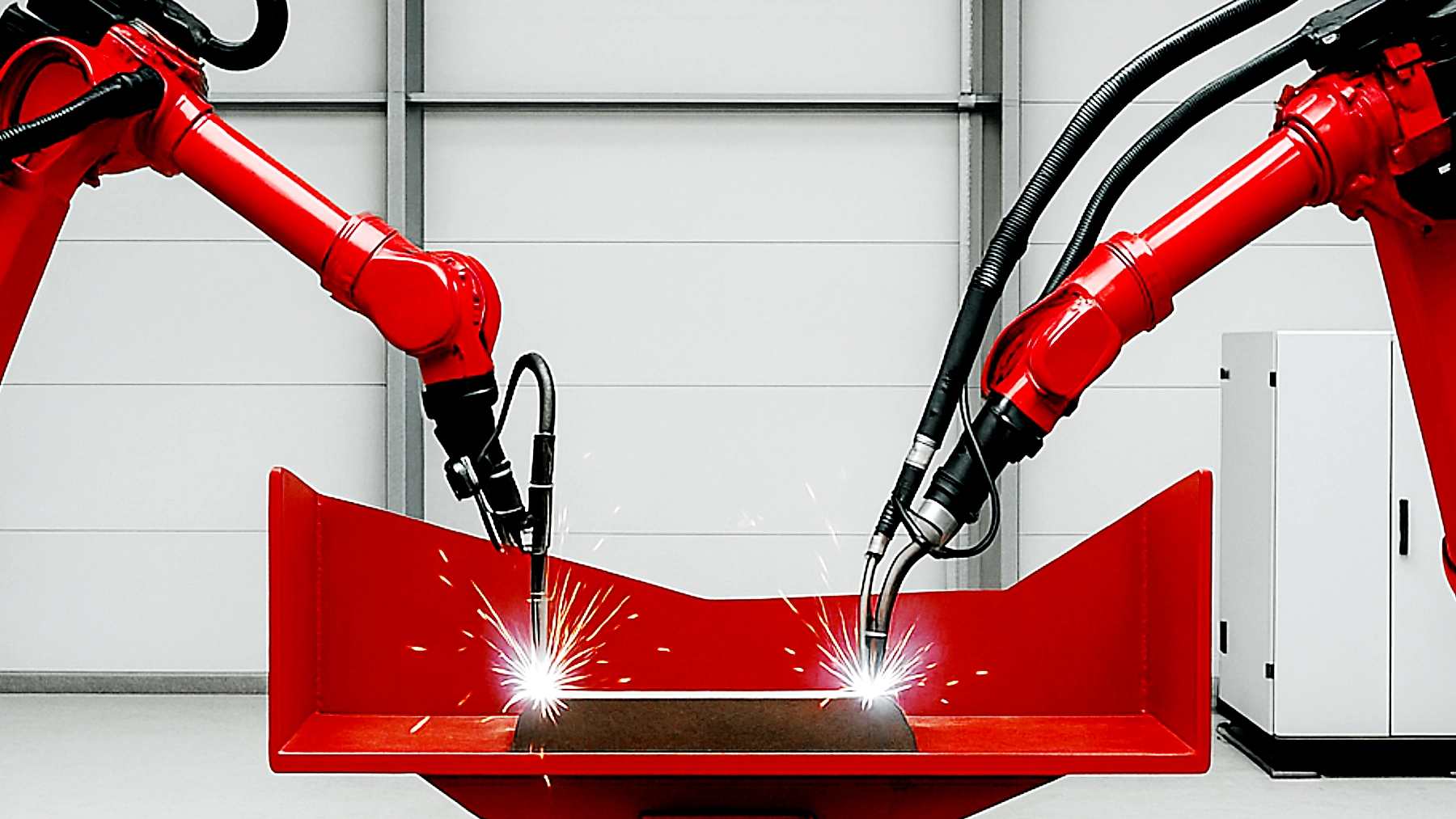

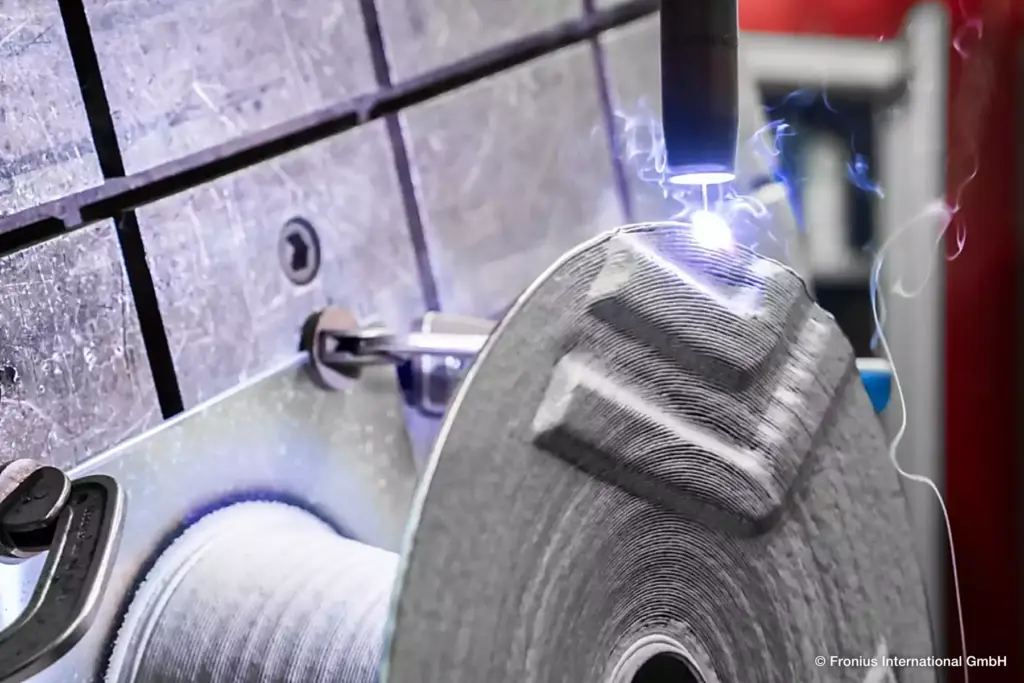

Zwei Roboter, ein Ziel: In dieser stationären Anlage – mit insgesamt 16 synchronisierten Achsen – arbeiten zwei Schweißroboter simultan an einem Werkstück – für Additive Fertigung und fortschrittliche Beschichtung mittels WAAM (Wire Arc Additive Manufacturing).

Ausgestattet mit modernster Fronius-Technologie – zwei iWave-Systeme für automatisierte Schweißlösungen und ein TPS/i TWIN-System mit PMC- und CMT-Funktion – entsteht für das Fachgebiet Füge- und Schweißtechnik an der BTU Cottbus ein zukunftsweisendes Anlagensystem für die Forschung und Erprobung neuer Prozesse und Anwendungen.

Aufbau der Anlage zum Mitverfolgen

Entstehung live

Elemente der Roboteranlage auf einen Blick

Technik im Detail

Diese Roboteranlage kombiniert präzise Bewegung, moderne Schweißtechnik und abgestimmte Systemsteuerung. Zwei kollaborierende Roboter mit insgesamt 16 synchronisierten Achsen, leistungsstarke WAAM-Prozesse mit Fronius-Technologie und ein durchdachtes Master-Slave-Prinzip machen sie zur idealen Plattform für zukunftsorientierte Anwendungen in der Additiven Fertigung und Beschichtung.

2 kollaborierende

Roboter

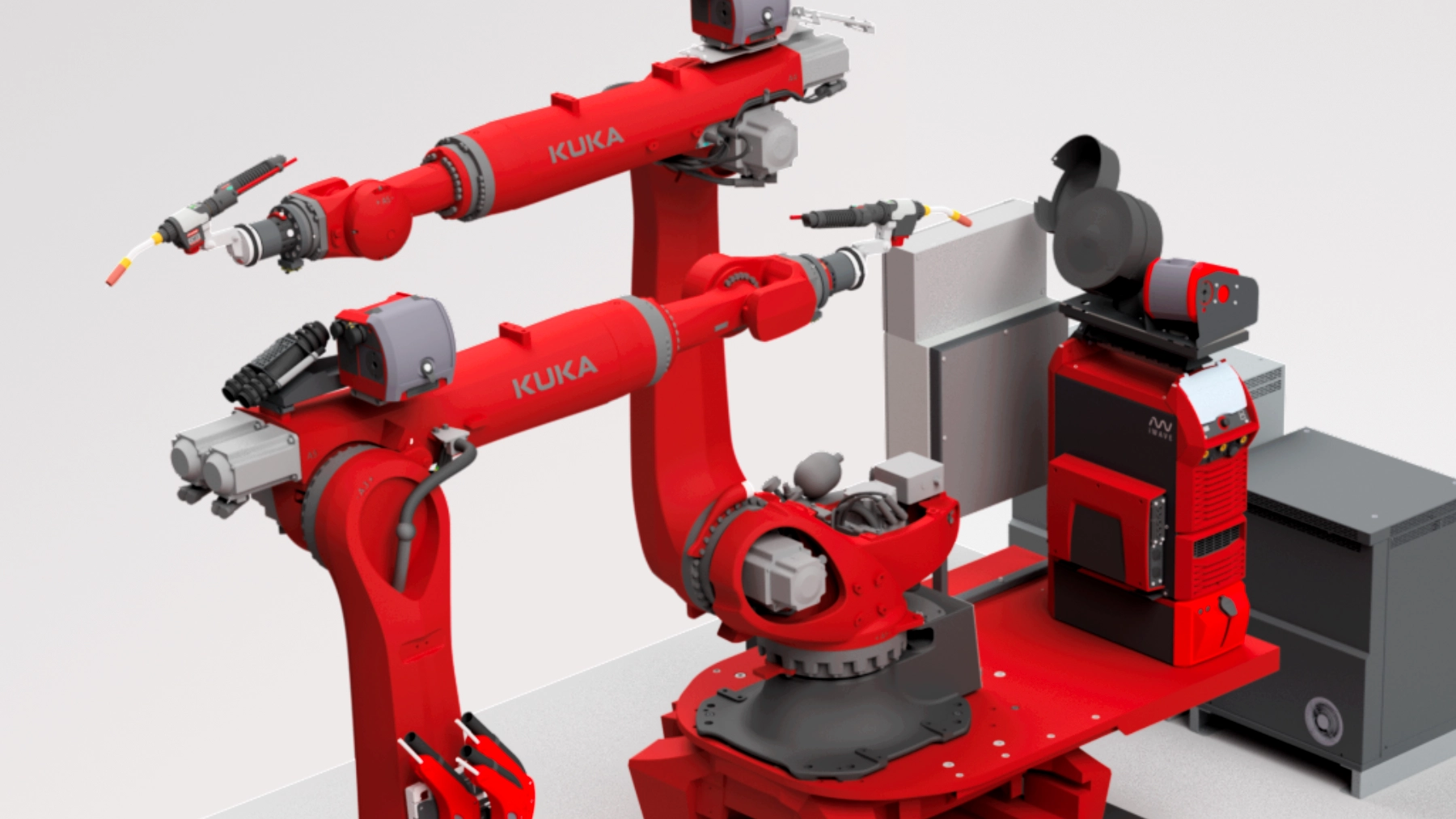

Zwei kollaborierende 6-Achs-Roboter vom Typ KR120 R3100 arbeiten mit bis zu 3100 mm Reichweite und 120 kg Traglast präzise im Verbund – gesteuert über KRC ROBOTstar.

16 synchronisierte

Achsen

Die Anlage steuert 16 Achsen gleichzeitig – zwei Roboter, zwei Lineareinheiten und ein Dreh-Kipp-Tisch arbeiten dabei perfekt synchron.

Master-Slave-

Betrieb

Ein Roboter gibt die Bewegungen vor (Master), der andere folgt (Slave) – so arbeiten beide perfekt aufeinander abgestimmt an einem gemeinsamen Bauteil.

iWave-Systeme

für automatisierte

Schweißlösungen

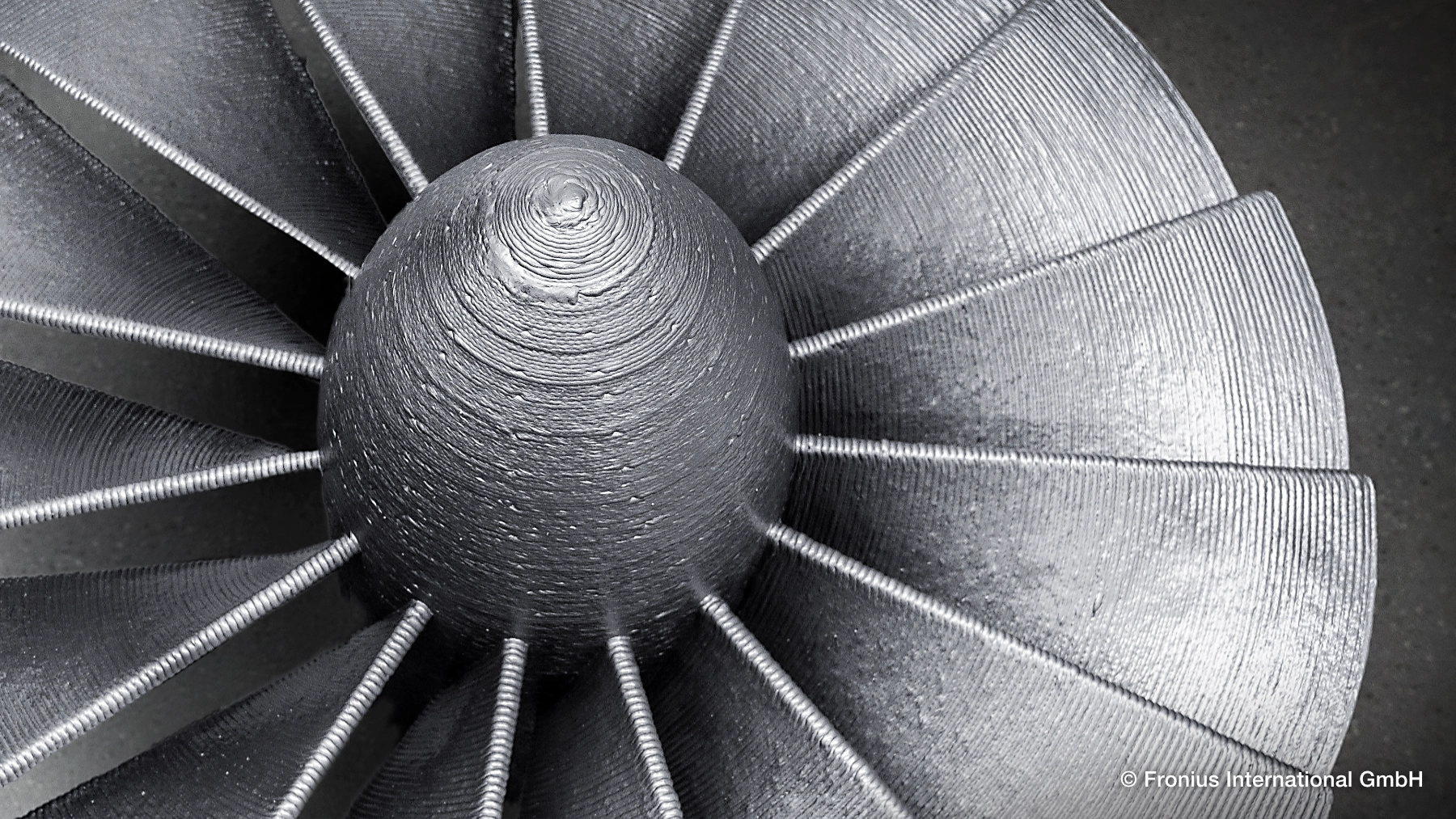

Additives Fertigungsverfahren für Metall-3D-Druck ermöglicht eine schnelle, kostengünstige und präzise Bauteilfertigung.

TPS/i TWIN-System

mit PMC- und

CMT-Funktion

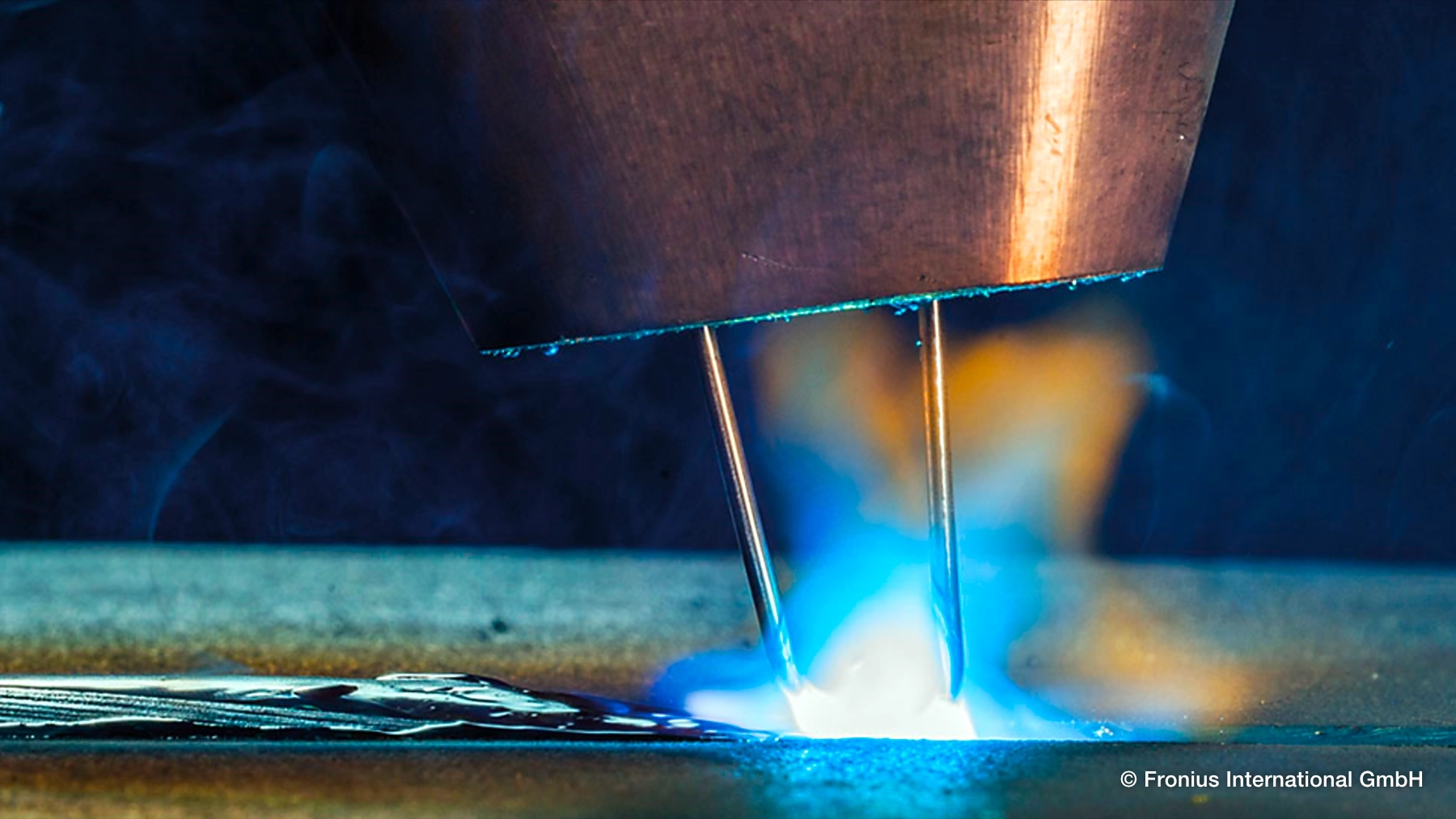

Lichtbogenauftragschweißen (WAAM) mit PMC (Pulse Multi Control) und CMT (Cold Metal Transfer) mittels TPS/i TWIN-System von Fronius.

Additive

Fertigung und

Beschichtung

Für die Erforschung neuer Anwendungen und Prozesse in den Bereichen Additive Fertigung und Beschichtung

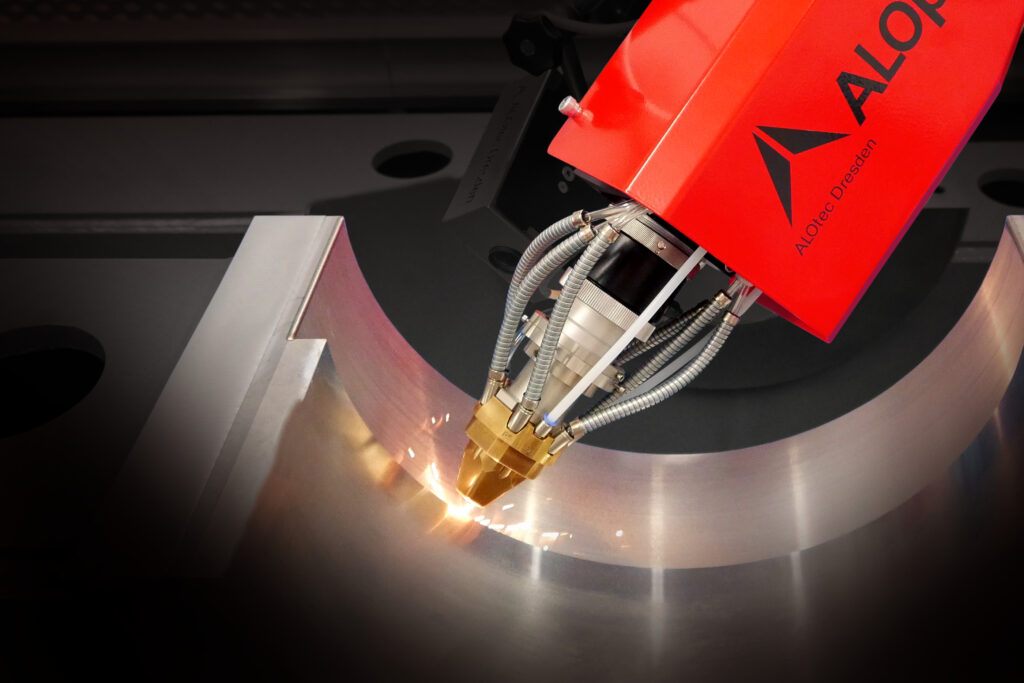

Schweißprozess ALOarc

Bearbeitungsköpfe für WAAM

TPS/i TWIN-System

Das TPS/i TWIN-System von Fronius ermöglicht Lichtbogenschweißen mit zwei Drahtzuführungen und zwei Stromquellen gleichzeitig. So lassen sich höhere Auftragsraten erzielen – ideal für großvolumige Bauteile oder schnelles Auftragen von Schichten.

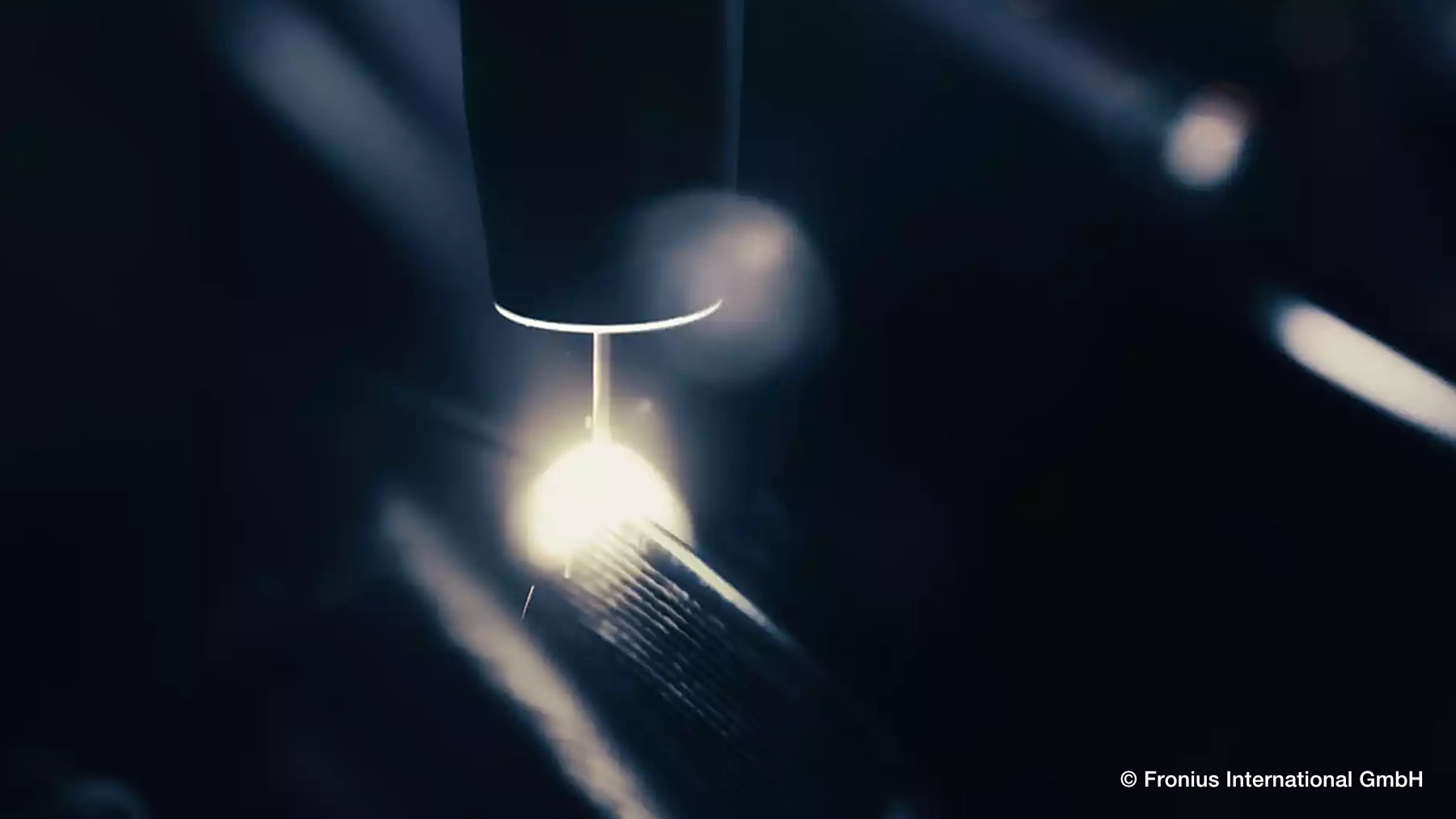

PMC (Pulse Multi Control)

Intelligenter Schweißprozess von Fronius, in dem pulsmäßig Strom hineingegeben wird. Dabei entstehen hochwertige Schweißnähte bei hohen Schweißgeschwindigkeiten.

CMT (Cold Metal Transfer)

Der Draht bewegt sich während des Schweißprozesses vor und zurück. Das Ergebnis: Ein spritzerfreier Werkstoffübergang.

iWave für automatisierte Schweißlösungen

Der draht- und lichtbogenbasierte CMT-Prozess ermöglicht komplexe Geometrien und eine hohe Flexibilität im Bauteildesign bei hoher Abschmelzleistung. Somit eignet sich Fronius Additive besonders für den Prototypenbau sowie für Kleinserien.

CMT Additive Pro

Der CMT-Prozess ist durch seine revolutionäre reversierende Drahtbewegung äußerst stabil und somit perfekt für die additive Fertigung geeignet.

Die „CMT Additive Pro“-Kennlinien sind speziell für die additive Fertigung entwickelt. Ein gleichmäßiger Lagenaufbau, Reproduzierbarkeit und andere Herausforderungen lassen sich damit spielend meistern.

Additive Fertigung und Beschichtung

Zukunft formen mit WAAM

Die Anlage kommt in einem wissenschaftlichen Umfeld zum Einsatz – für die Entwicklung neuer Anwendungen und Prozesse in der Additiven Fertigung und im Beschichtungsbereich mittels WAAM. So entstehen innovative Lösungen für Industrie und Forschung direkt am realen Bauteil.

Anlagenbau, der Maßstäbe setzt.

Jetzt ins Gespräch kommen

Sie möchten mehr über den Aufbau der Anlage, unsere Technologieplattform oder mögliche Kooperationen erfahren?

Dann sprechen Sie uns an – wir freuen uns auf den Austausch.

Unsere Anlagen im bewegten Bild